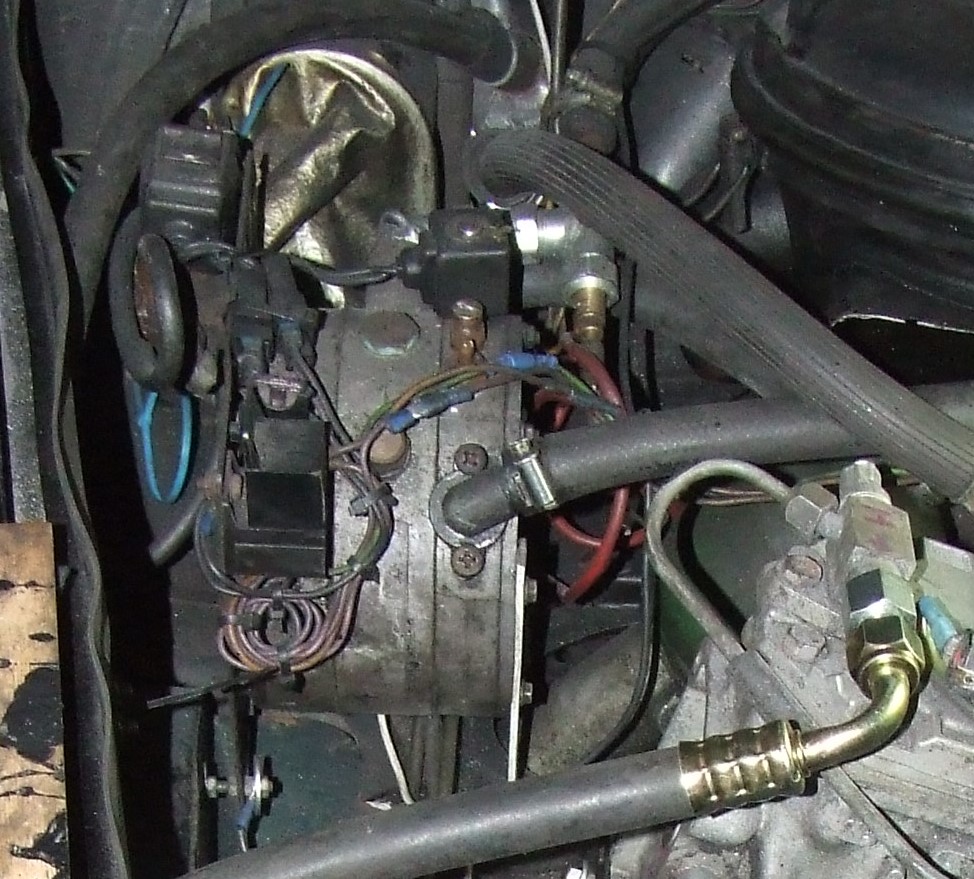

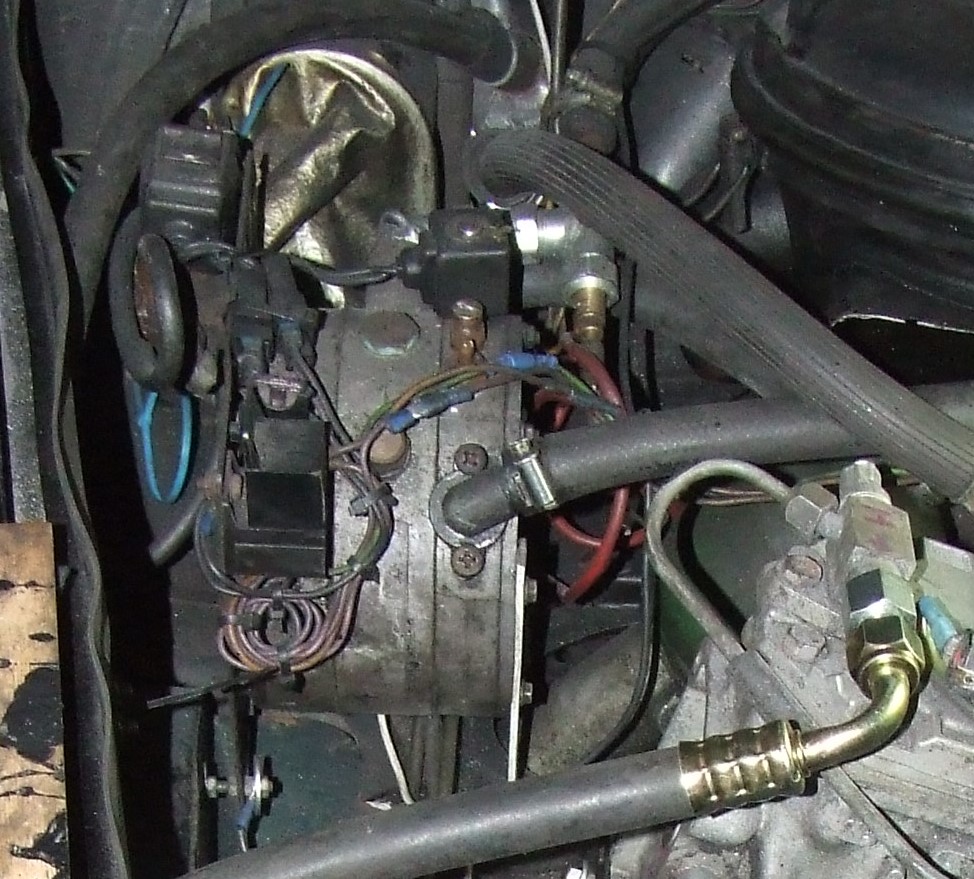

De Vialle D4 LPG verdamper heeft eigenlijk nooit lekker gewerkt in mijn ID20 en doordat de Lovato RGV090 speciaal is gemaakt voor kleinere vermogens in auto’s met standaard carburateur(s) zoals in de ID20 heb ik besloten om de Lovato in de auto te zetten, en de Vialle eruit te halen.

Ik had de Vialle D4 al eerder gereviseerd met een zogenaamde ‘kit’. In deze kit werden alle diafragma’s, de naald en de rubbers meegeleverd. Maar na de revisie heeft het ook nooit echt goed gewerkt. Of het loopt stationair prima en niet op vol vermogen of andersom. Het lijkt er op dat de Vialle D4 die ik heb, alleen maar lekker werkt wanneer je meer vermogen gebruikt. In de specificaties kun je wel zien dat de Vialle ook geschikt is voor motoren met meer vermogen. Daarnaast is de Vialle wel een behoorlijk oud ontwerp. Misschien dat modernere verdampers beter zijn ontwikkeld, vooral wanneer je er één neemt met het juiste vermogensbereik.

De reden van het niet goed werken heeft na veel onderzoek met een aantal zaken te maken. In de eerste plaats is de verdamper eigenlijk veel te groot voor het gevraagde vermogen van de motor. De motor levert maximaal 90 Pk en de Vialle verdamper zit dan eigenlijk nog in het onderste bereik. Gevolg is dat alles wel werkt mar dat het oppakken op basis van de vraag aan LPG niet soepel werkt. Dat merk je met voorzichtig optrekken. Je moet dan veel gas geven om effect te hebben.

Op zich op de snelweg geen probleem maar wel lastig wanneer je rustig in de stad of op binnenwegen rijdt.

De Vialle D4 heeft geen vacuümaansluiting, maar schakelt uit en aan met een elektrische spoel. De D4 kan dus ook gebruikt worden voor ‘single point injection systems’.

Maar, ik wil de LPG-installatie alleen maar gebruiken als old school zelfaangedreven carburateurinstallatie.

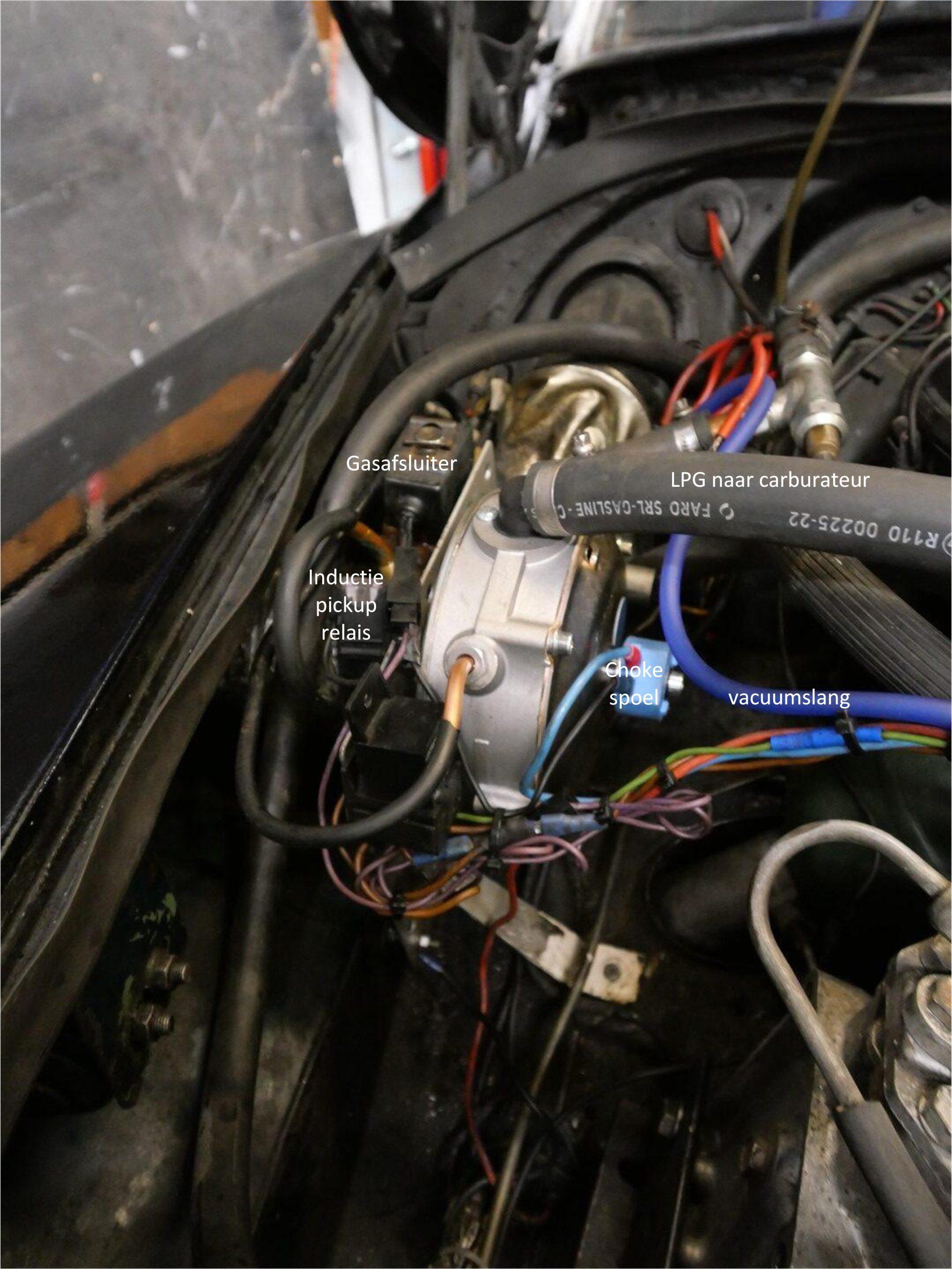

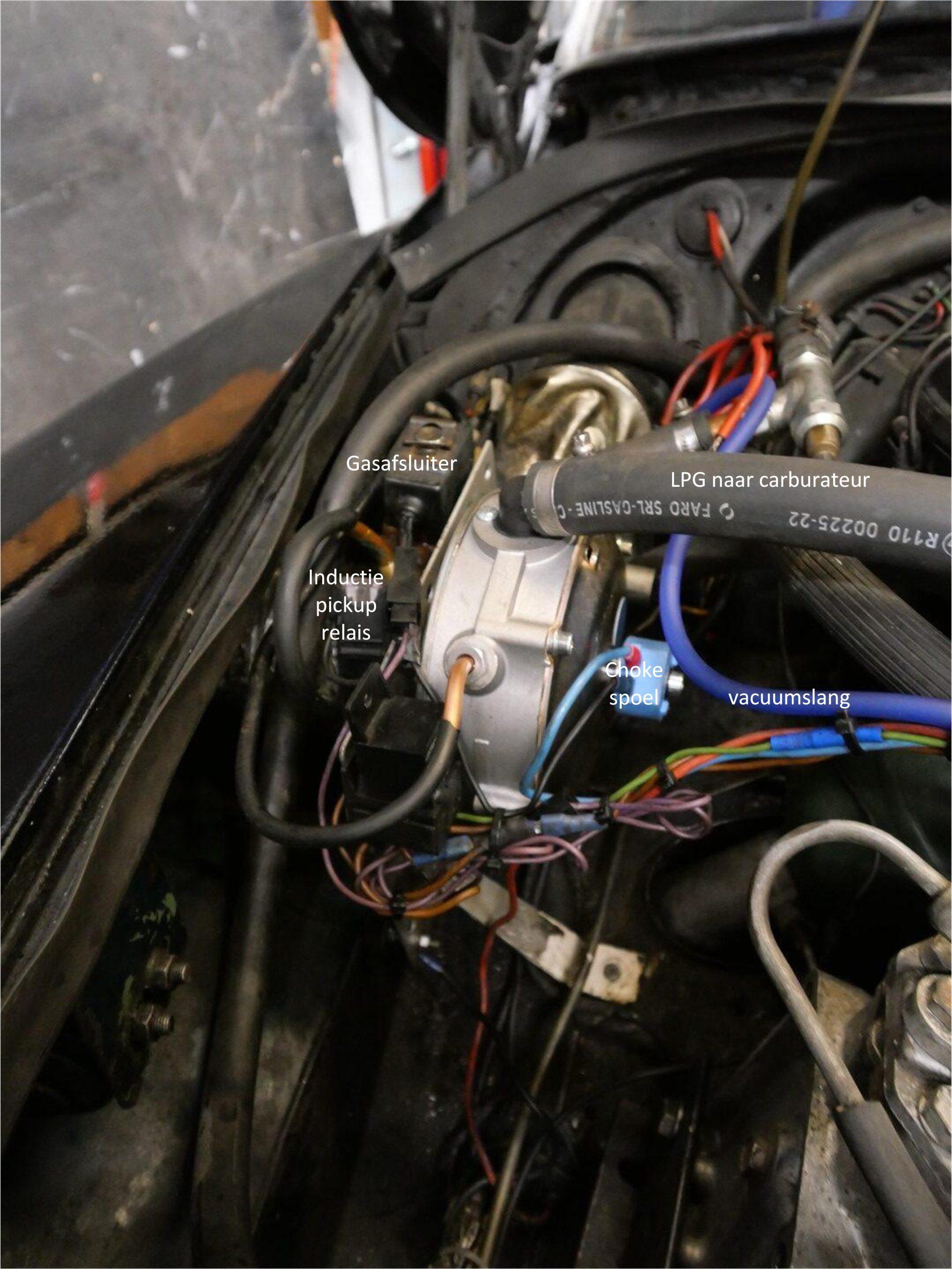

Daarom heb ik eind februari 2020 een nieuwe Lovato RGV090 geplaatst, die in principe een vacuümgestuurde verdamper is met een elektrische choke spoel.

Op de Lovato verdamper is slechts 1 instelling mogelijk, en dat is ongeveer het punt waar de verdamper op commando LPG begint te geven (en hoeveel, bij een specifieke afzuiging). De grote plastic schroef die dit doet drukt op een veer die het diafragma in de verdamper moeilijker laat bewegen als de schroef wordt ingedraaid (met de klok mee) en het diafragma makkelijker laat bewegen bij het aanzuigen van de luchtinlaat bij het uitlaten. Dit betekent in principe dat er meer LPG naar de motor gaat als de schroef meer naar buiten gedraaid wordt.

Dit is de instelling die je moet instellen op 1,5% CO bij 800-1000 RPM, de zogenaamde stationaire instelling.

Als je dit instelt, is de 2e instelling die je moet maken de doorvoerschroef die ergens in het pad tussen de carburateur en de verdamper wordt geplaatst. Stel deze schroef halverwege in wanneer je de CO op 1,5% bij stilstaand toerental instelt.

Probeer na de stationaire instelling uit hoe de motor reageert op het indrukken van het gaspedaal. Als de motor niet snel en stevig genoeg reageert, draai dan de doorvoerschroef een beetje uit totdat de reactie bij het indrukken van het gaspedaal vergelijkbaar is met de situatie bij benzine.

Rij vervolgens een proefrit met de auto en draai de doorvoerschroef elke keer een beetje terug totdat je bij vol gas het vermogen verliest. Draai vervolgens deze schroef 0,25 tot 0,5 slag open en je bent klaar!

PS: De ene schroef op de verdamper is GEEN stationaire schroef. Hoewel het stationaire toerental wel wordt beïnvloed door meer/minder LPG, kun je het alleen goed instellen als je een CO-meter gebruikt, anders kun je je auto verpesten door een te schrale afstelling.

Als je het volledig correct wilt doen, moet je de CO bij 3000 RPM controleren en instellen op 2,5- max 4 %. De balans tussen stationair toerental en toerental 3000 is moeilijk, maar zorg ervoor dat je NOOIT onder de minimumwaarden van 1,5% CO bij stationair en 2,5% CO bij 3000 RPM komt! En – zorg ervoor dat je beide schroeven gebruikt bij het afstellen van de CO percentages. Vooral bij 3000 RPM moet je de schroef die in de LPG-leiding zit, afstellen.

Nog beter: Als je een betere installatie wilt, zorg dan voor een systeem dat gebruik maakt van een Lambdasonde in de uitlaat die de uitlaatgaswaarden van CO afleest om de hoeveelheid geleverde LPG te regelen. Dergelijke systemen zijn verkrijgbaar bij Lovato en Vialle, beide met ingespoten EN gecarboneerde LPG-systemen. Het vereist wel wat boor- en laswerk aan de uitlaat van de auto voor het monteren van de lambdasonde, maar dat is allemaal heel goed mogelijk.

Ik heb ooit de 123LPG kit hiervoor gekocht, maar die moet ik nog steeds monteren. De plaatsing van de Lamdasonde in de vlampijp is er nog nooit van gekomen, maar ik heb een nieuwe vlampijp liggen om dit ooit te doen.

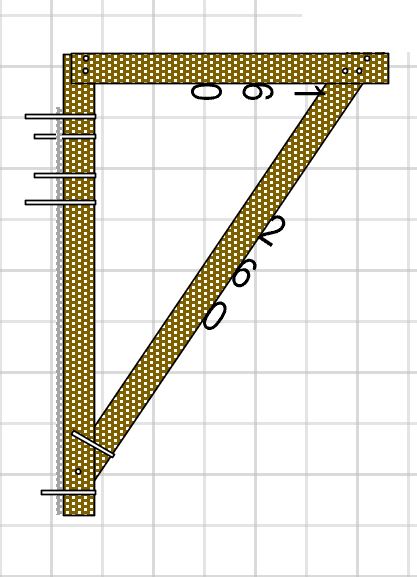

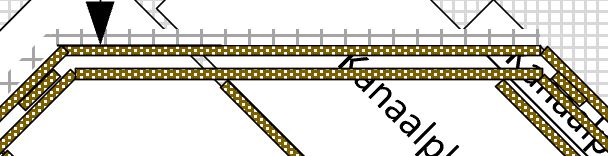

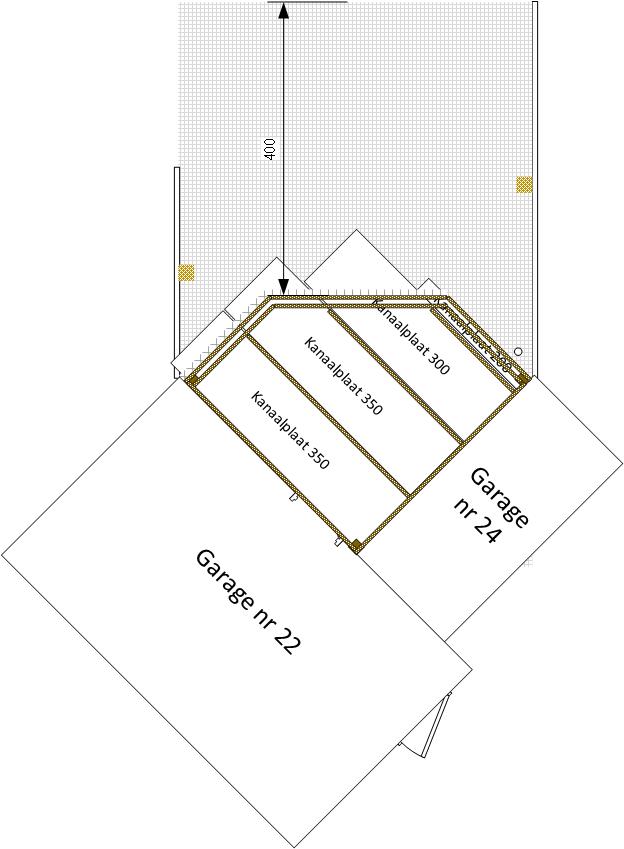

Een lariks houten frame met 3 lariks 15×15 cm palen, bevestigd aan de muren van 2 garages en daartussen een houten frame met 5×15 cm spantbalken. Dus een open dak, zonder verticale frontpaal of -palen.

Een lariks houten frame met 3 lariks 15×15 cm palen, bevestigd aan de muren van 2 garages en daartussen een houten frame met 5×15 cm spantbalken. Dus een open dak, zonder verticale frontpaal of -palen.